浓缩减量

-

![]()

空气浓缩

技术优势

安全可靠:基于“随着温度升高,水蒸汽饱和分压呈指数增大”和“不同浓度、温度下,垢物溶解度不同”的技术机理,系统安全系数高、系统设计冗余,产品采用耐温、耐腐蚀、阻燃且环保的金属材料,实现可靠运行。

热源灵活:热源品质要求低,可使用低温烟气余热,也可使用低品位辅助蒸汽,或者低温省煤器出口热媒水,采用低温蒸发浓缩设计理念,实现废热深度利用。

空气携水:基于饱和空气分压力随空气温度升高原理,空气作为携水载体,非能量载体,空气量小,安全环保的实现废水浓缩减量。

无结垢危害:基于晶种法和物理冲刷,采用精准控制系统,通过控制浓缩塔内浓缩倍率和喷淋温度,避免设备结垢。

布局灵活:可实现多炉一机设计,系统布置灵活,占地小。

-

![]()

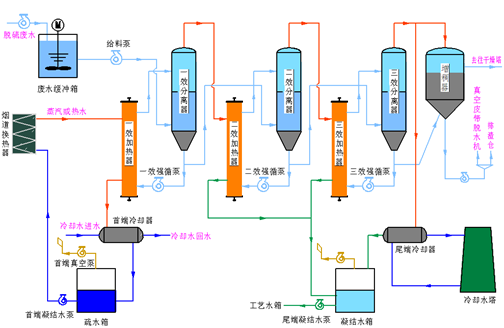

三效蒸发

工艺流程

利用低压蒸汽或热水作为驱动热源。

脱硫废水受热后闪蒸产生蒸汽,并被引入第二效作为加热蒸汽,第二效更低的负压进行闪蒸,这个过程一直重复到最后一效。

第一效蒸汽冷凝水返回热源处循环使用,其他各效冷凝水收集回用,脱硫废水经过三效蒸发依次浓缩。

技术优势

能耗低:能量梯级利用,运行能耗为1/3热耗+1/3冷耗,能耗低。

位置灵活:不受现场位置限制。冷凝水回收。

干燥固化

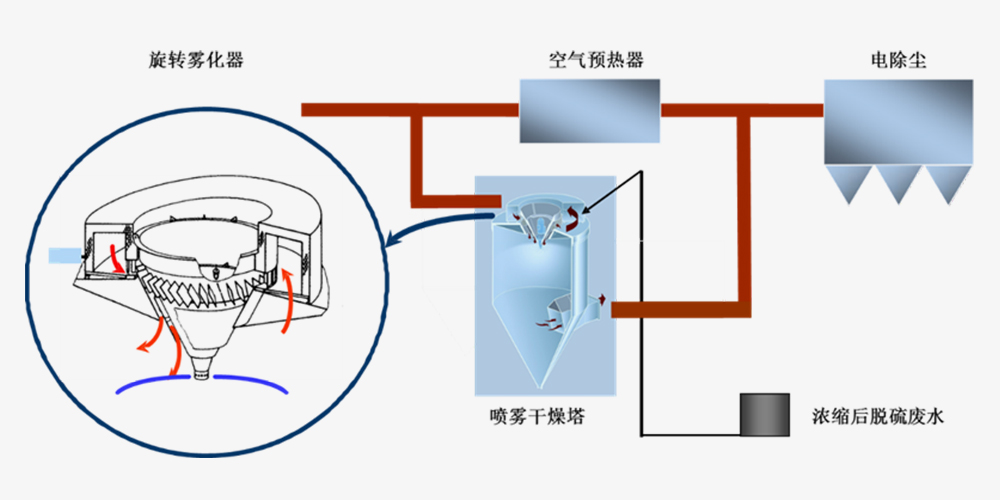

烟道旋转雾化蒸发

利用中温烟气为热源,旋转雾化器进行强制雾化,在干燥塔内实现传热传质,将废水蒸干产生结晶盐,盐分和污染物转移并固化到飞灰中,实现零排。

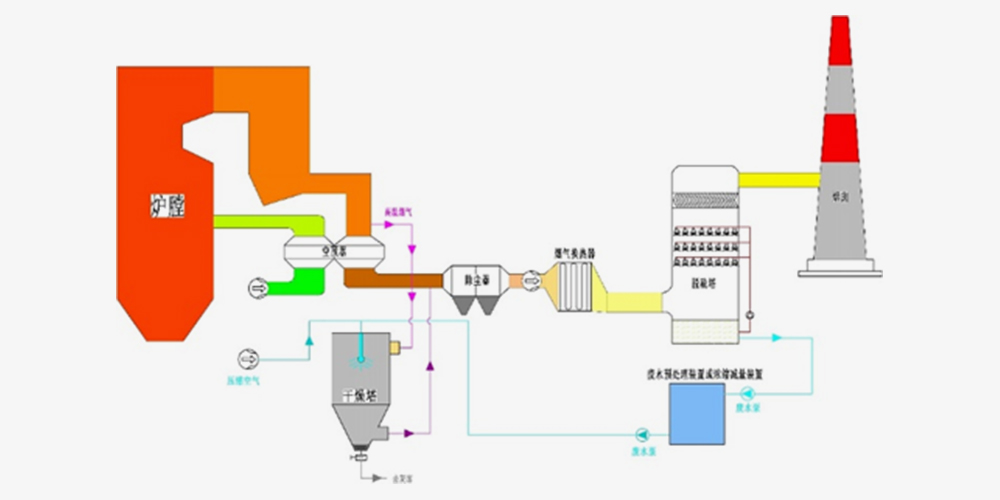

烟道双/三流体喷枪蒸发

利用中温烟气为热源,多流体喷枪进行强制雾化,在干燥塔内实现传热传质,将废水蒸干产生结晶盐,盐分和污染物转移并固化到飞灰中,实现零排。

渣灰喷淋

浓缩后的脱硫废水,可作为捞渣机补水;或通过灰库或渣仓加湿搅拌机实现废水零排;或通过安装在渣井/渣机内部的雾化喷嘴,蒸发高盐废水。

烟道换热器

烟道换热器又叫余热锅炉,是烟道余热利用的汽水换热器,可以将烟气余热转化为热水或蒸汽。

烟道换热器可以深度利用低温烟气余热;用于发电的为低温省煤器,效率约7%~15%;用于锅炉燃烧风加热的为暖风器,用于尾部烟道加热消白的为MGGH,效率约90%~95%;作为脱硫废水浓缩的热源,产热媒水效率约95%~98%,产蒸汽效率约85%~95%。

联系方式

技术:王工 15621456978

86(0)532-86625169

销售:郝工 15898860701

86(0)532-86625176